你是否发现,PVC发泡鞋底用久了容易发黄,不仅影响美观,还可能降低消费者对产品的信任?作为深耕PVC稳定剂领域多年,我们发现:鞋底黄变的根源,是一个复杂的多因素问题,通常涉及材料配方(其中也会牵涉到PVC稳定剂),生产工艺和环境因素的综合作用。广东炜林纳现对PVC发泡鞋鞋底会发黄的配方及生产工艺说道说道。

一、PVC发泡鞋鞋底材料配方因素

1、PVC稳定剂体系不足

PVC稳定剂就像鞋底的“保镖”,能防止高温加工时材料分解。钙锌稳定剂热稳定性较铅盐/有机锡差,那高温下就易失效;或辅助稳定剂(如β-二酮)添加不足,无法有效捕捉HCl,

导致加工后立即泛黄。

典型表现:加工后立即出现淡黄色。

(PVC发泡鞋底)

2、增塑剂迁移氧化

增塑剂让鞋底柔软,但邻苯类增塑剂(如DOP)容易“迁移”到表面,接触空气后氧化变黄。而环氧类增塑剂(ESO)用量过多,也会引发黄变。

类比理解:就像皮肤缺水后干燥暗沉,增塑剂流失让鞋底“老化”。

3、发泡剂残留影响

发泡剂(如偶氮二甲酰胺(AC)分解时产生残留尿素衍生物;而分解温度与PVC加工温度不匹配时残留增多,也会对鞋底发黄有影响。

关键点:发泡剂分解温度须与加工温度精准匹配。

二、PVC发泡鞋鞋底生产工艺控制问题

1、温度管理失控

(1)螺杆温度分区不当:不同加工阶段需要分段控温,若高温区过长,材料易降解发黄。

(2)冷却速度太慢:模具温度过高时,若冷却不足,残留热量会持续破坏材料结构。

2. 配方比例失衡

稳定剂、增塑剂、发泡剂的配比需科学计算,过量或不足都会“牵一发而动全身”。

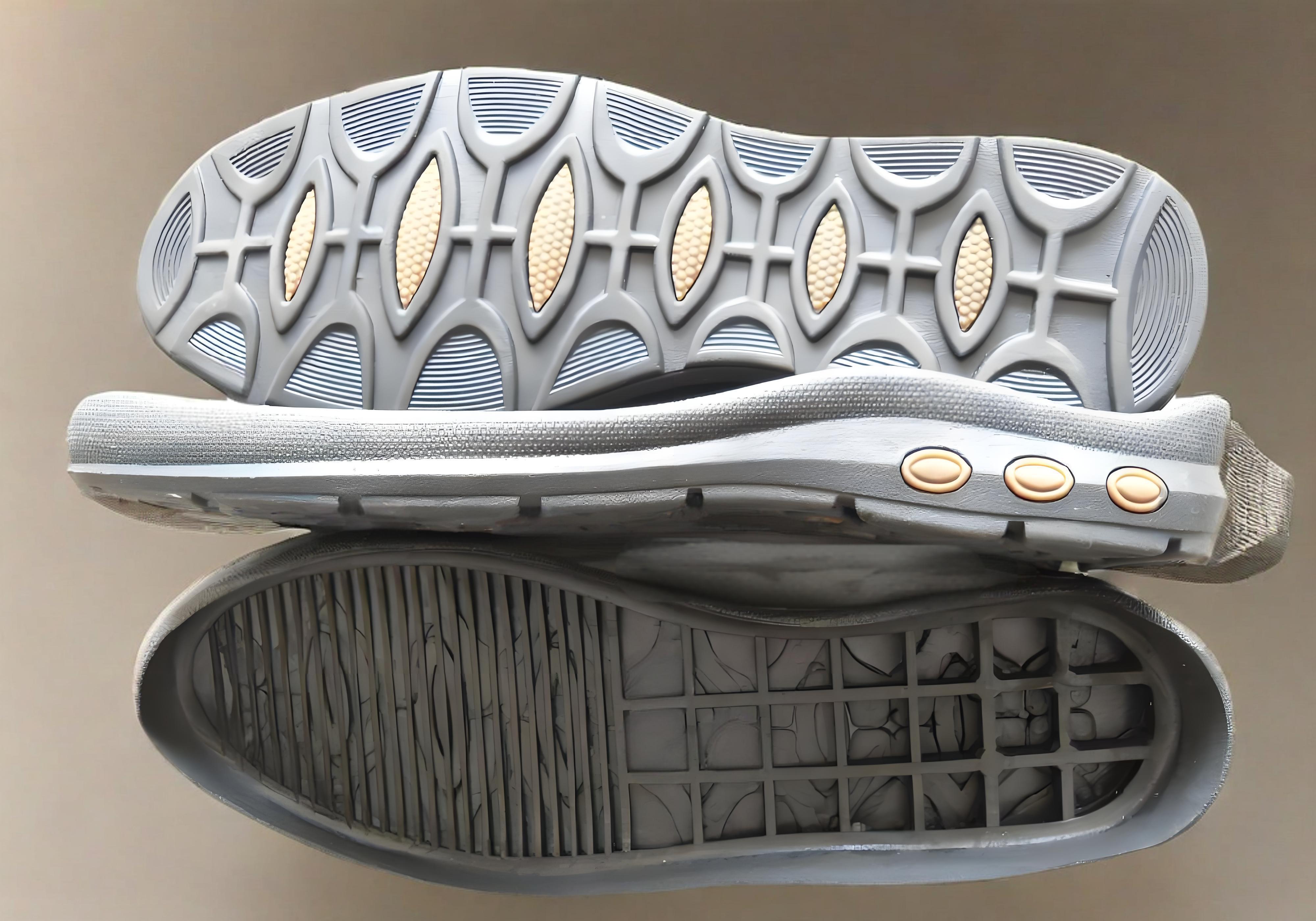

(PVC发泡鞋)

三、解决方案

1、选对PVC稳定剂:优先选择耐高温的PVC软制品复合热稳定剂。如炜林纳pvc鞋材铅盐复合稳定剂WWL-502J,稳定性能好,满足200°C左右的高温加工制品成型,不会出现PVC树脂分解泛黄现象,避免经常拆装模具,省心省力省能耗。

2、精准控温工艺:加工时分段控温,发泡剂分解温度需与PVC加工温度同步,避免残留。

广东炜林纳,25年专业研发生产PVC热稳定剂。我司的 pvc鞋材铅盐复合稳定剂、钙锌稳定剂热稳定性能好、润滑平衡、可满足厂家对力学性能的要求。更多详情,可拨打13928576375,您的关注,我们的动力。

扫一扫!官方二维码

扫一扫!官方二维码